BUSINESS

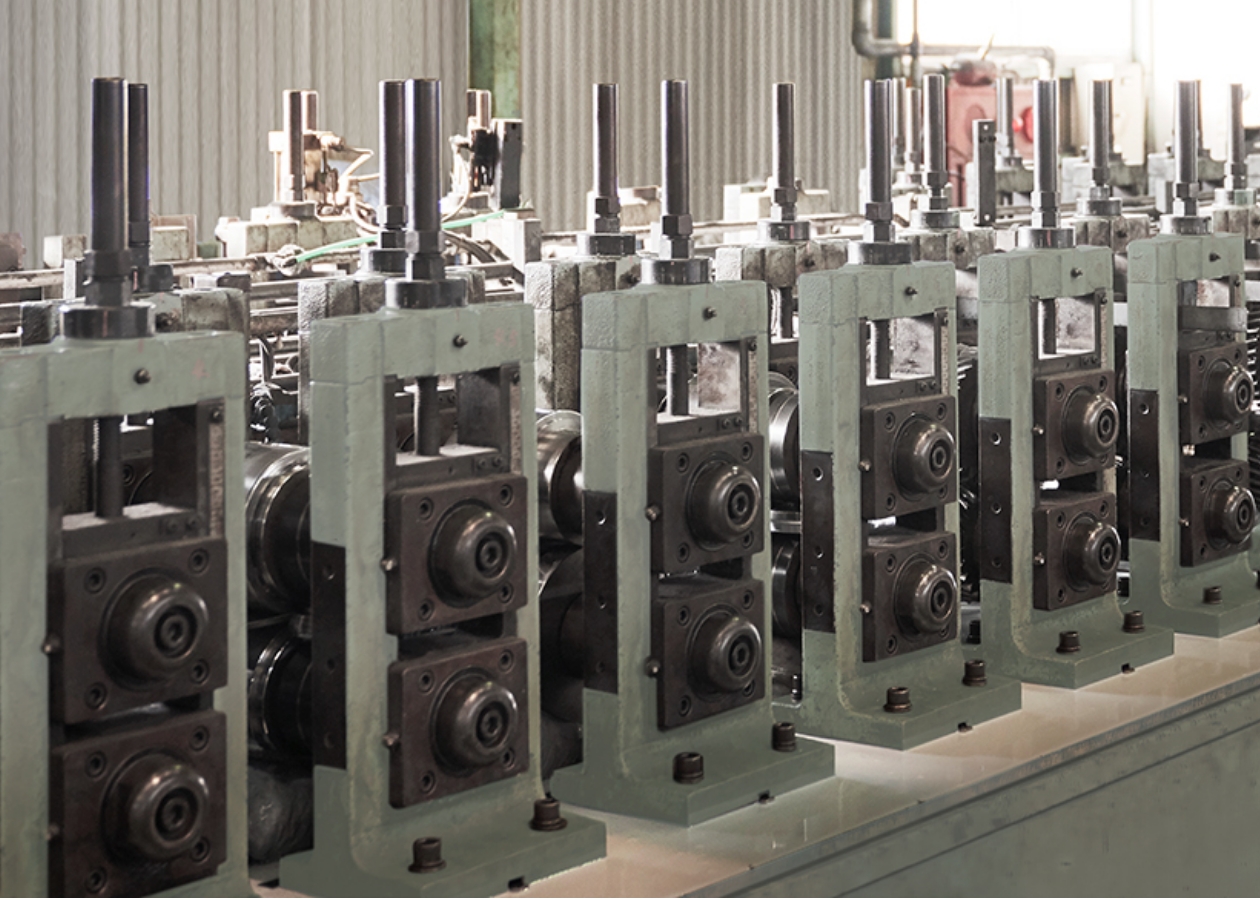

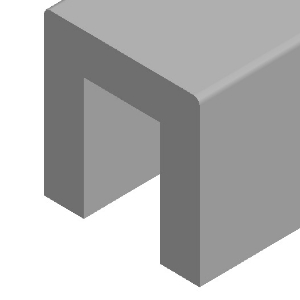

冷間ロール成形法とは、複数のロールスタンドの中を通過する素材を徐々に成形していくものです。

これにより、同一断面の長尺製品の生産が可能となり、他の方法では不可能な複雑な断面も容易に成形できます。

更に、プレノッチ加工・ローレット加工・刻印・エッジ処理等も同時に行う事が可能です。

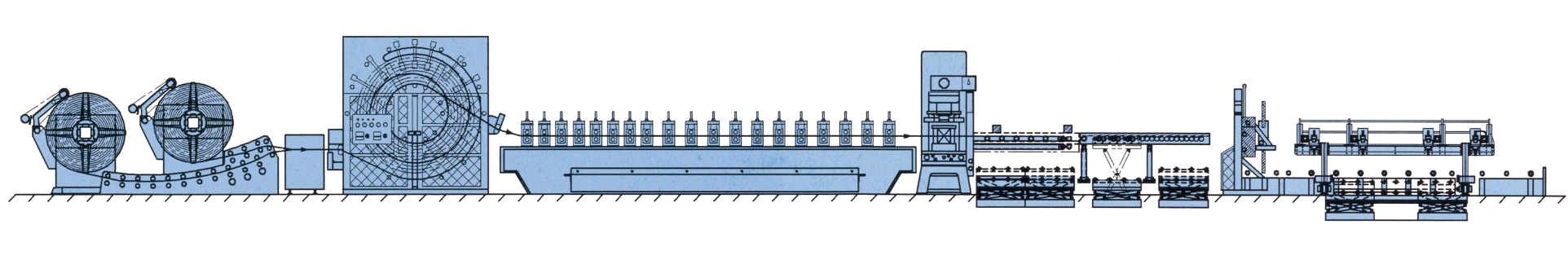

当社では、さまざまな製品形状や板厚に対応した成形ラインを有しており、一部ラインではNC制御システムにより、ロール成形から切断・結束まで自動化されております。ご依頼内容に応じ、その中から最もお客様のご希望に応じた設備を選定し、生産の効率化、低コスト、安定した品質を実現しております。

成形スピードが速く連続成形が可能な為、大量生産に対応できます。生産性が高く、製品コストを抑えることに適しております。

板厚0.5㎜~3.2㎜

長さ0.6m~6m

※形状によっては対応可能な範囲が異なる場合があります。

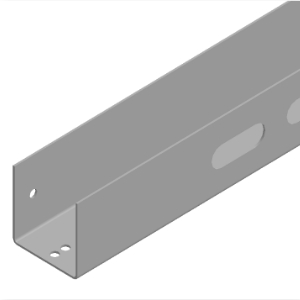

特別に力を要する形状・材質や、複雑な形状など多様な製品の加工ができ、少量生産にも適しております。形状に合わせてロール径を小さくして初期費用を抑えることができます。

板厚0.3㎜~6.0㎜

長さ0.6m~16m

※形状によっては対応可能な範囲が異なる場合があります。

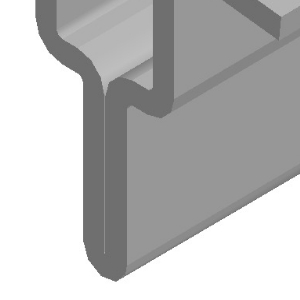

ご要望により成形と同時に特殊な加工を施す事ができます。

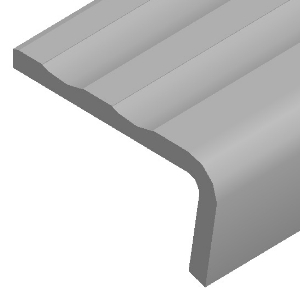

材料割れを起こさずに180°曲げを行います。

穴あけ・成形・切断の3工程を同一ライン上で連続して行います。

コーナーの曲げを極力小さくし、シャープな印象を与えます。

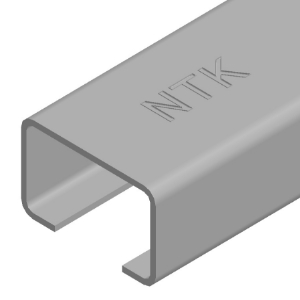

表面に社名やロゴマークなどを刻印します。

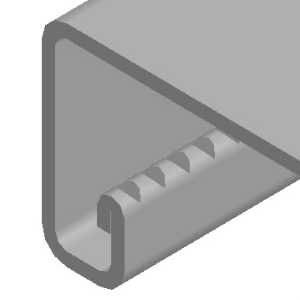

表面に滑り止め用の凹凸を付けます。

圧力を加え溝を付け、板厚を変えます。